光学仪器作为精密设备的标志,在科研、医疗、工业检测等领域发挥着至关重要的作用。然而,在光学仪器制造过程中,失效分析是一个不可忽视的关键环节。失效可能源于材料缺陷、设计不合理、加工精度不足或装配误差等多个方面。例如,镜片表面划痕、镀膜脱落等缺陷会导致光线散射,影响成像质量;而光学组件间装配不当则可能引发光路偏差,降低仪器性能。失效分析团队需运用先进的检测手段,如干涉仪测量、显微镜观察等,对失效部件进行细致检查,追溯失效根源。此外,通过模拟分析软件重现制造和装配过程,有助于识别潜在的设计缺陷和工艺流程问题,为改进制造工艺提供科学依据。这一系列严谨的分析流程,不仅提升了光学仪器的可靠性和耐用性,也推动了光学制造技术的持续进步。实施FMEA需建立跨职能团队,确保技术、质量、生产等多视角分析。南京FMEA提供方案

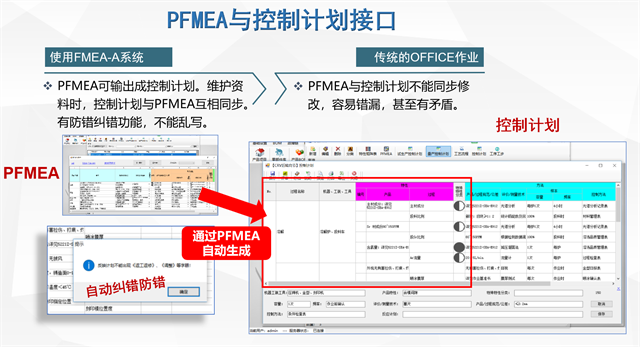

散装材料失效分析还需要综合考虑材料的应用背景和使用条件。不同的散装材料在不同的应用场景下,其失效机制和表现形式可能会有明显差异。例如,在食品行业中,散装食品添加剂的失效可能涉及防潮性能下降、氧化变质或微生物污染等问题。而在建筑材料领域,散装水泥的失效可能表现为凝结时间异常、强度不足或体积安定性不良。因此,在进行失效分析时,必须紧密结合材料的具体应用情况,采取针对性的分析方法和测试手段。此外,失效分析的结果还应及时反馈给生产和使用部门,以便及时调整生产工艺或改善使用条件,避免类似失效的再次发生。南京FMEA提供方案FMEA的输出可作为后续质量控制的输入依据。

3C产品失效分析的重要性还体现在其经济价值和市场竞争力的提升上。面对激烈的市场竞争,任何一款产品的频繁故障都可能迅速失去消费者的信任。通过失效分析,企业能够快速响应市场反馈,及时召回问题批次,减少因产品故障带来的经济损失和品牌声誉损害。同时,失效分析还能帮助企业识别竞争对手产品的潜在弱点,为研发部门提供创新灵感,开发出具有差异化竞争优势的新产品。在这一过程中,建立完善的失效分析体系和培养专业的分析团队至关重要。企业不仅要注重硬件设备的投入,还应加强对分析人员的培训,提升其对新技术、新材料的理解和应用能力,确保失效分析的准确性和时效性,为企业的持续发展和市场竞争力提供坚实的技术支撑。

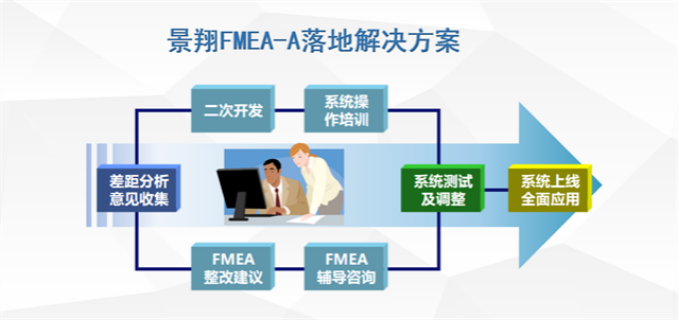

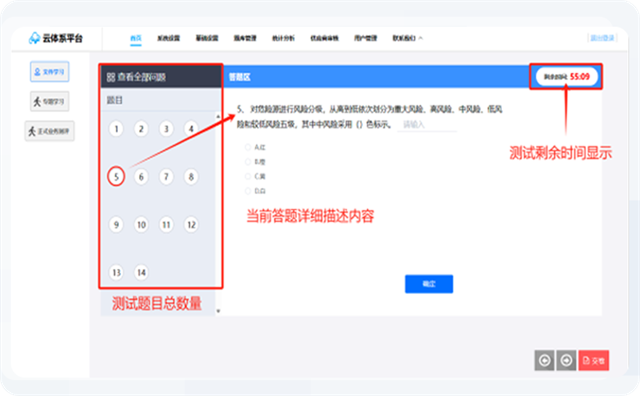

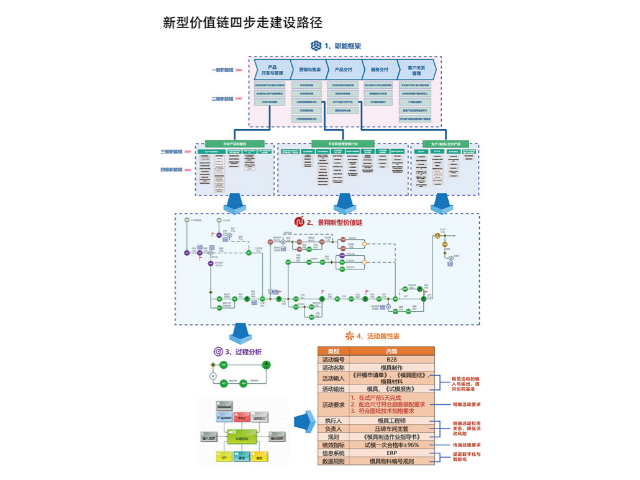

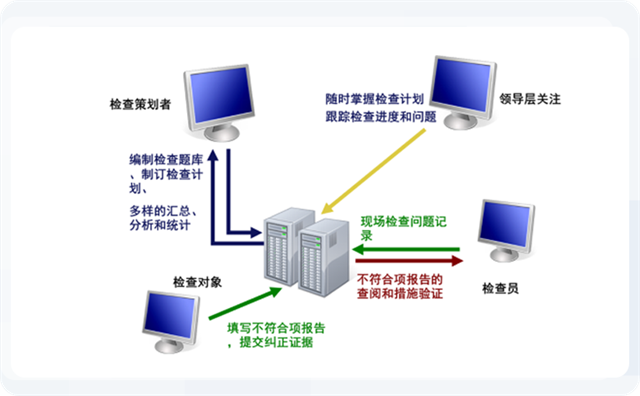

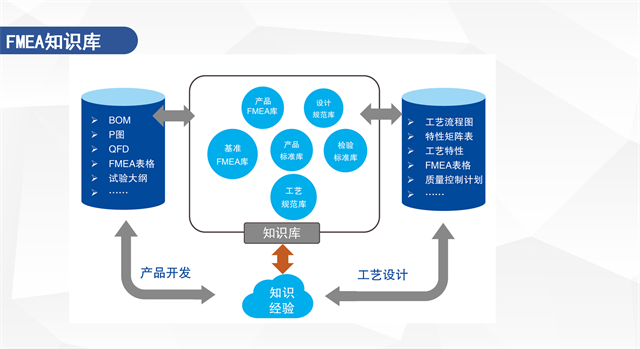

潜在失效模式及后果分析(FMEA)是一种系统化的方法,普遍应用于产品设计、制造过程和服务流程中,旨在识别和评估产品或过程中可能存在的失效模式,以及这些失效模式可能带来的后果。通过FMEA,团队能够在产品或服务的设计阶段就预见潜在的问题,从而提前采取措施预防或减轻这些失效的发生。这种方法不仅有助于提高产品或服务的质量,还能明显减少后期因修改设计或重新制造而产生的成本。在进行FMEA时,团队会详细分析每个组件或步骤,评估其失效的可能性、影响的严重程度以及探测失效的能力,然后根据这些信息确定每个失效模式的优先级,从而制定有效的改进措施。FMEA的成功实施依赖于管理层的支持和参与。

电缆制造过程中的失效分析是确保电力传输和信号通讯系统稳定运行的关键环节。在电缆制造中,失效可能源于原材料质量不达标、生产工艺控制不当或设计缺陷等多个方面。例如,绝缘材料中的杂质、气泡或厚度不均可能导致电缆在使用过程中绝缘性能下降,引发短路或漏电现象。失效分析团队需通过详细的物理检查、化学分析以及电性能测试等手段,追溯失效根源。他们不仅要检查电缆的宏观损伤,如断裂、磨损等,还要利用显微镜等工具观察微观结构,如晶体形态、界面结合状态等,以全方面理解失效机制。在此基础上,制定针对性的改进措施,如优化生产工艺、更换合格供应商或调整材料配方,从而提升电缆的整体质量和可靠性。在FMEA中,团队需关注失效的连锁反应。南京FMEA提供方案

通过FMEA,团队可以发现并消除冗余的设计环节。南京FMEA提供方案

在智能设备失效分析中,数据收集与分析是至关重要的第一步。现代智能设备往往配备了各种传感器和日志记录功能,这些功能在设备正常运行时默默积累着大量数据。一旦设备失效,这些数据就成为了宝贵的线索来源。通过大数据分析技术,我们可以从海量数据中提取出关键信息,比如异常温度波动、电流过载记录或是软件错误日志等。这些信息为失效原因的推断提供了有力支持。此外,模拟实验和故障复现也是失效分析中不可或缺的一环。通过构建与实际使用环境相近的测试场景,研究人员能够复现失效现象,进一步验证失效机理,并据此提出改进方案。这一过程虽然耗时耗力,但对于提升产品质量和用户满意度具有重要意义。南京FMEA提供方案

文章来源地址: http://swfw.chanpin818.com/jypxud/glpxxv/deta_28831873.html

免责声明: 本页面所展现的信息及其他相关推荐信息,均来源于其对应的用户,本网对此不承担任何保证责任。如涉及作品内容、 版权和其他问题,请及时与本网联系,我们将核实后进行删除,本网站对此声明具有最终解释权。

[VIP第1年] 指数:3

[VIP第1年] 指数:3