基于Q-TOP QMS系统的批量问题预防体系 批量质量问题的有效预防是企业稳健运营的关键保障。Q-TOP QMS系统通过整合质量管理六大工具和PDCA循环管理,构建了多层次的批量问题防控机制。 在Plan(计划)阶段,系统运用FMEA工具开展风险预判。某汽车零部件企业通过Q-TOP系统的FMEA模块,识别出15个可能导致批量异常的关键因素,制定分级防控方案。同时结合APQP建立预防性控制计划。 在Do(执行)阶段,系统集成SPC和智能预警技术。某电子制造企业部署实时过程监控后,批量异常发现时间从48小时缩短至2小时。自适应调节系统使关键参数合格率稳定在99.5%以上。 Check(检查)阶段,系统通过MSA确保监测数据准确性。某精密加工企业将测量系统误差控制在1.5%以内。系统自动生成风险趋势分析报告,实现问题早发现。 Act(改进)阶段,系统结合8D报告和标准化工具。 Q-TOP QMS系统还通过防错技术消除批量风险。 该系统通过PDCA闭环管理,实现了批量风险的持续降低。某新能源企业实施一年内,批量质量问题减少75%,质量损失下降60%。随着人工智能技术的应用,系统将为企业提供更准确的风险预测和更智能的防控决策。质量管理系统优化生产流程。淮南Q-TOP-质量管理系统价位

基于Q-TOP QMS系统的员工技能提升体系 员工技能水平是企业质量保证的重要基础。Q-TOP QMS系统通过整合质量管理六大工具和PDCA循环管理,构建了系统化的技能提升机制。 在Plan(计划)阶段,系统运用QFD工具转化培训需求。某制造企业通过Q-TOP系统的QFD模块,将32项质量要求转化为具体培训课程,需求匹配度达98%。同时结合FMEA识别关键技能短板。 在Do(执行)阶段,系统集成标准化培训和智能评估技术。某汽车零部件企业部署电子学习平台后,技能掌握时间缩短40%。虚拟仿真功能使实操考核通过率提升至95%。 Check(检查)阶段,系统通过MSA确保技能评估准确性。某电子企业将操作考核误差控制在3%以内。系统自动生成多维度技能分析报告。 Act(改进)阶段,系统结合5Why分析和个性化培训工具。某制药企业通过Q-TOP系统优化培训方案后,关键岗位达标率从85%提升至99%。同时建立技能矩阵动态更新机制。 Q-TOP QMS系统还通过防错培训预防操作失误。某食品企业应用后,新人上岗失误率降低90%。淮南Q-TOP-质量管理系统价位质量管理系统促进部门协作。

Q-TOP QMS系统通过整合质量管理六大工具和PDCA循环管理,构建了以客户为中心的质量提升体系,有效提高产品和服务质量。 在Plan(计划)阶段,系统运用QFD(质量功能展开)工具准确转化客户需求。某家电企业通过Q-TOP系统的QFD模块,将客户关注的15项关键需求转化为具体技术指标,确保产品设计符合市场期待。同时结合FMEA分析潜在的质量风险,预防可能影响客户体验的问题。 在Do(执行)阶段,系统集成SPC(统计过程控制)和防错技术。某汽车零部件制造企业应用实时过程监控后,产品一致性明显提升,客户投诉率下降45%。Poka-Yoke装置的应用使装配错误率降至0.3%以下。 Check(检查)阶段,系统通过MSA(测量系统分析)确保检测数据可靠性。某电子企业将测量系统GR&R控制在5%以内,保证出厂产品质量稳定。系统自动收集客户反馈数据,生成满意度分析报告。 Act(改进)阶段,系统结合8D报告和5Why分析工具。某医疗器械企业通过Q-TOP系统快速定位客户投诉根源,实施改进后同类问题复发率降低80%。同时建立客户需求动态更新机制,持续优化产品设计。

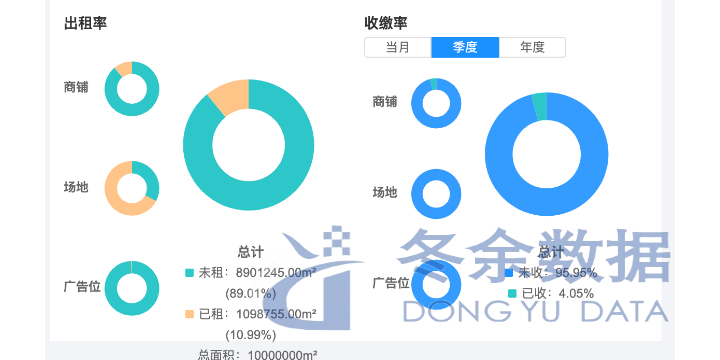

基于Q-TOP QMS系统的数据可视化管理系统 数据可视化是实现质量准确决策的重要支撑。Q-TOP QMS系统通过整合质量管理六大工具和PDCA循环管理,构建了多维度的智能数据展示平台。 在Plan(计划)阶段,系统运用QFD工具确定可视化需求。某汽车制造企业通过Q-TOP系统的QFD模块,将28项管理需求转化为可视化指标,需求覆盖率达98%。同时结合APQP制定数据展示方案。 在Do(执行)阶段,系统集成SPC和智能分析技术。 Check(检查)阶段,系统通过MSA确保数据源准确性。 Act(改进)阶段,系统结合5Why分析和展示优化工具。 Q-TOP QMS系统还通过防错技术保障数据一致性。某食品企业应用后,报表差错减少90%。 该系统通过PDCA闭环管理,实现了数据价值的持续挖掘。某新能源企业实施一年内,基于可视化的质量改进方案实施效率提升60%,会议决策时间缩短50%。随着增强现实技术的应用,系统将为企业提供更直观的数据呈现方式和更智能的分析洞察。质量管理系统增强抗风险力。

产品研发效率的提升是企业保持技术先进优势的重要保障。Q-TOP QMS系统通过整合质量管理六大工具和PDCA循环管理,构建了高效的研发质量管理体系。 在Plan(计划)阶段,系统运用APQP工具规划研发质量路径。某新能源汽车企业通过Q-TOP系统的APQP模块,将产品开发周期缩短30%,同时确保各阶段质量达标。结合QFD工具将22项客户需求准确转化为技术规范。 在Do(执行)阶段,系统集成SPC和数字化样机技术。某智能设备制造商应用虚拟验证平台后,物理样机次数减少60%,研发成本降低45%。实时数据监控功能确保设计参数稳定性。 Check(检查)阶段,系统通过MSA保证测试数据可靠性。。 Act(改进)阶段,系统结合FMEA和知识管理工具。 Q-TOP QMS系统还通过防错技术预防设计缺陷。 该系统通过PDCA闭环管理,实现了研发质量和效率的同步提高。随着数字孪生技术的应用,系统将为企业研发提供更准确的虚拟验证和更高效的协同开发环境。质量管理系统优化供应商评估。马鞍山新能源质量管理系统排行榜

质量管理系统增强市场竞争力。淮南Q-TOP-质量管理系统价位

基于Q-TOP QMS系统的质量意识培养体系构建 质量意识的持续提升是企业质量文化建设的重要基础。Q-TOP QMS系统通过整合质量管理六大工具和PDCA循环管理,构建了全员参与的质量意识培养机制。 在Plan(计划)阶段,系统运用QFD工具识别质量意识提升关键点。某制造企业通过Q-TOP系统的QFD模块,将12项质量意识培养需求转化为具体培训方案,员工参与度达95%。同时结合FMEA分析质量意识薄弱环节。 在Do(执行)阶段,系统集成SPC和质量可视化技术。某汽车零部件企业部署质量绩效看板后,员工对质量目标的认知度从70%提升至98%。互动式电子作业指导书的应用使标准操作掌握时间缩短50%。 Check(检查)阶段,系统通过MSA确保质量意识测评的准确性。某电子企业将测评系统误差控制在3%以内。系统自动生成质量意识评估报告,客观反映培养效果。 Act(改进)阶段,系统结合5Why分析和质量提案工具。某制药企业通过Q-TOP系统收集员工质量改进建议286条,实施后质量事故减少40%。同时建立质量明星评选机制,强化正向激励。 Q-TOP QMS系统还通过标准化培训体系巩固培养成果。某家电企业应用后,关键岗位质量知识考核合格率从80%提升至99%,操作规范性明显提高。淮南Q-TOP-质量管理系统价位

文章来源地址: http://swfw.chanpin818.com/rjkf/deta_28843434.html

免责声明: 本页面所展现的信息及其他相关推荐信息,均来源于其对应的用户,本网对此不承担任何保证责任。如涉及作品内容、 版权和其他问题,请及时与本网联系,我们将核实后进行删除,本网站对此声明具有最终解释权。

[VIP第1年] 指数:3

[VIP第1年] 指数:3